Beschichtungslösungen

für vielfältigste Anwendungen in verschiedenen Branchen

Die WOLF coating plus GmbH ist spezialisiert auf PVD-Beschichtungen für Werkzeuge und Bauteile aller Art sowie die Entwicklung und Optimierung eben dieser Schichten.

Die EITEC Gesellschaft für metallisches Hartstoffbeschichten mbH & Co. KG wurde zum 01.07.2018 von WOLF übernommen.

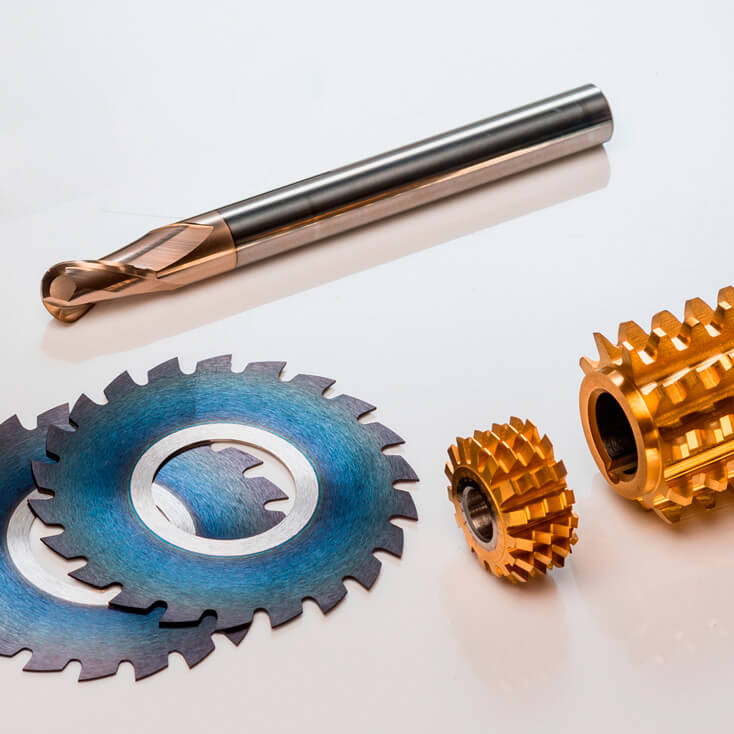

Zerspanen/Schneiden

Steigende Anforderungen an Schnitt- und Vorschubgeschwindigkeiten und die Bearbeitung von neuen Werkstoffen fordern ein hohes innovatives Potenzial.

Kunststoff/Druckguss

Additive in den Kunststoffen oder besonders komplexe Geometrien bringen häufig Probleme, deren Lösung bei WOLF coating plus im Fokus stehen.

Umformen/Stanzen

Unsere Beschichtungen verlangsamen den Temperaturdurchgang, verringern die Reibung und schützen ihr Werkzeug vor Kaltaufschweißungen.

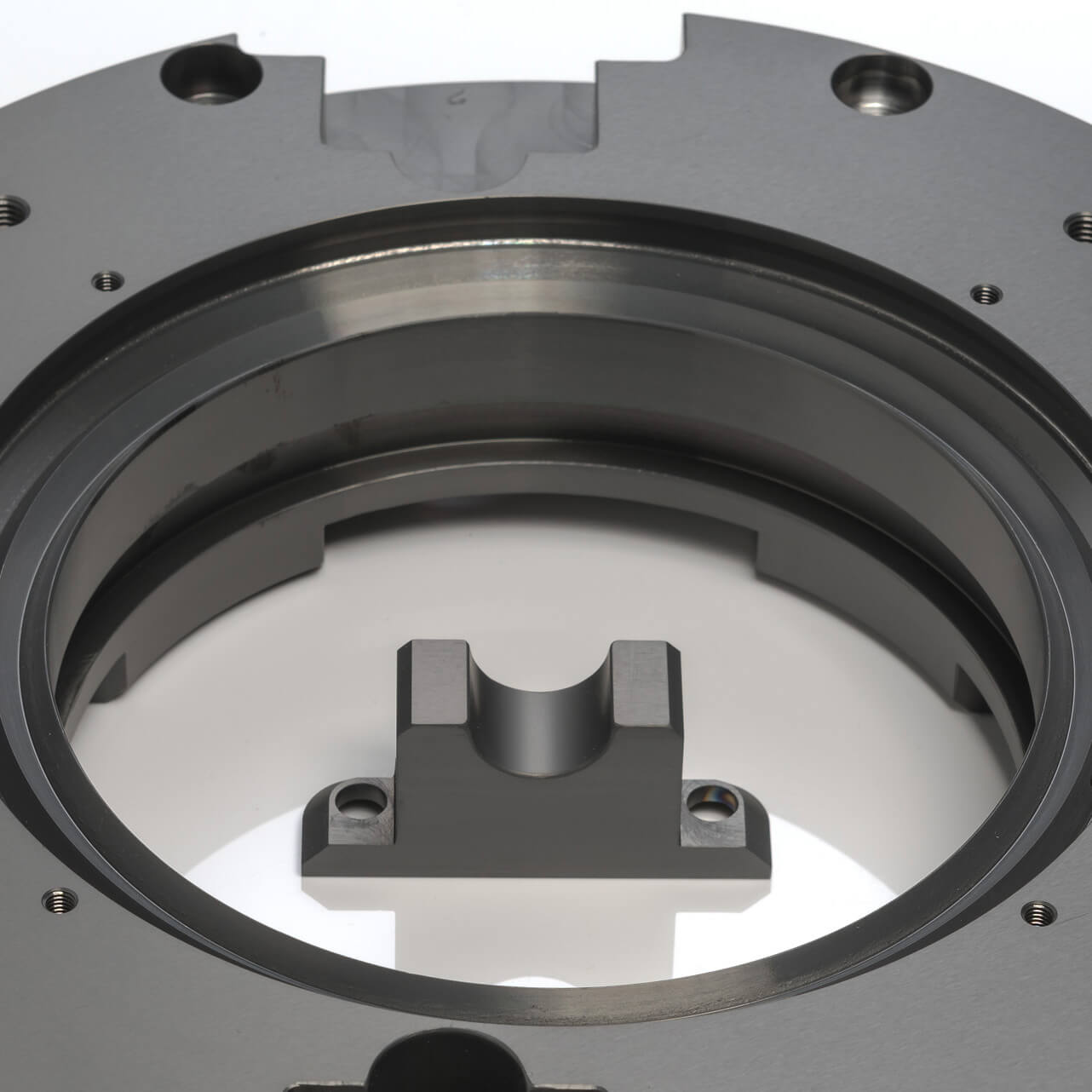

Maschinenbau

Unsere Beschichtungen sind der Schlüssel für ein effizientes und leistungsstarkes Gesamtsystem, in dem alle Komponenten reibungslos funktionieren.

Nichtmetallische Werkstoffe

Anspruchsvolle PULS-PLASMA-Technologie, installiert auf allen PVD-Anlagen, erlaubt das Abscheiden von haftfesten PVD-Schichten auf keramischen und nichtmetallischen Werkstoffen.

Medizin- und Lebensmitteltechnik

WOLF coating plus GmbH

EITEC befasst sich seit 1991 mit metallischen und nichtmetallischen Werkzeugen und Bauteilen nach dem PVD – Verfahren.

Seit Anfang 2023 firmieren wir unter dem Namen WOLF coating plus GmbH.

WOLF betreibt eigene Forschung und Entwicklung zur ständigen Aktualisierung des Serviceangebotes für den europäischen Raum. WOLF bietet Systemlösungen für die chemiefreie Entschichtung von PVD–Kohlenstoffschichten und das maschinenlesbare Laser – Codieren von Schaftwerkzeugen zur Erhöhung der Wirtschaftlichkeit.

Das WOLF-Team hat sich nicht nur der Qualität nach ISO 9001 verpflichtet, sondern sucht ständig nach umweltfreundlichen technischen Lösungen und setzt diese im eigenen Betrieb um. Z.B. Wärmerückgewinnung, Abfallvermeidung durch Vakuumdestillation

Die PVD-Beschichtungen gehören heutzutage wie selbstverständlich zu den eingeführten Technologien hinsichtlich Verschleißschutz, Reibungsminderung und Biokompatibilität.

PVD-Schichten werden in umweltschonenden Vakuumprozessen unter Plasmabedingungen hergestellt und vorzugsweise auf metallische und keramische Oberflächen aufgedampft.

Die niedrigen Prozesstemperaturen erlauben die Beschichtung bei Temperaturen, die unterhalb der Anlasstemperatur von Stählen liegen und so eine Gefügeveränderung ausschließen (vgl. CVD-Prozess).

PVD-Schichten werden in der Regel mit einer Schichtdicke von 2-5 µm erzeugt; die Genauigkeit wird mit +/- 1 µm angegeben. PVD-Schichten stellen in der Regel den letzten Arbeitsgang bei der Erstellung eines fertigen Werkzeuges oder Bauteiles dar – außer die beschichtete Oberfläche wird noch durch Mikrostrahlen oder Polieren geglättet.

PVD-Schichten werden heutzutage sehr häufig in Kombination mit einer Randschichthärtung aufgetragen, um eine ausreichende Stützhärte für die PVD-Schicht zu gewährleisten.Die Schichtenvielfalt hat sich in den letzten Jahren deutlich erhöht, bedingt durch Anforderungen an die Leistungsfähigkeit / Standzeit von Werkzeugen bzw. Bauteilen.

Die technischen Anforderungen wachsen mit der Leistungsfähigkeit der Maschinen, mit der kaufmännischen Vorgabe an die Deckelung der Herstellkosten und den gesetzlichen Vorgaben für die Umwelt (Verbot Hartverchromen).

Vertrauen Sie auf unsere Qualität

Zertifizierung

Seit über 20 Jahren sind wir nach ISO 9001 zertifiziert.

Umweltschutz

Die Vakuumprozesse nach dem PVD-Verfahren verlaufen ohne schadstoffhaltige Emissionen! Die entstehende Prozesswärme in Reinigung und Beschichtung wird zur Beheizung der Betriebsgebäude verwendet! Die in der Reinigung verwendeten Laugenbäder werden zu 100% durch Vakuumdestillation gereinigt; der Restschlamm, reduziert auf < 5%, wird entsorgt.